1.蝕刻的定義

蝕刻就是用化學方法按一定的深度除去不需要的金屬。蝕刻技術(shù)被廣泛用在裝飾、電路板、精密加工和電子零件加工等領(lǐng)域,近幾年我國用蝕刻方法加工的金屬畫、工藝品和縷空藝術(shù)品。

2.蝕刻技術(shù)的一般過程

(1)蝕刻技術(shù)的分類

A.化學蝕刻

B.電解蝕刻

(2)化學蝕刻的一般工藝流程

預蝕刻→蝕刻→水洗→浸酸→水洗→去抗蝕膜→水洗→干燥

(3)電解蝕刻的一般工藝流程

入櫓→開啟電源→蝕刻→水洗→浸酸→水洗→去抗蝕膜→水洗→干燥

3.化學蝕刻的幾種形式對比及應(yīng)用

(1)靜蝕刻,即將被蝕刻的板或零件浸入蝕刻液,待蝕刻一定深度后取出,水洗,然后進入下道工序。該方法只適用于少量的試驗品或試驗室使用。

(2)動蝕刻

A .鼓泡式(也稱吹氣式),即把容器內(nèi)的蝕刻液用空氣攪拌鼓泡(吹氣)的方法進行蝕刻。

B .潑濺式,在一個容器內(nèi)用潑濺的方法把蝕刻液潑在被蝕刻物體表面進行蝕刻的方法。

C .噴淋式,用一定壓力將蝕刻液噴淋在被蝕刻物體的表面進行蝕刻的一種方法。該方法較為普遍,且蝕刻速度和質(zhì)量較為理想。

4.側(cè)蝕及側(cè)蝕系數(shù)

(1)側(cè)蝕的形成過程

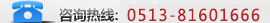

蝕刻開始時,金屬板表面被圖形所保護,其余金屬面均和蝕刻液接觸,此時蝕刻垂直向深度進行,如圖1。當金屬表面被蝕刻到一定深度后,裸露的兩側(cè)出現(xiàn)新的金屬面,這時蝕刻液除向垂直方向還向兩側(cè)進行蝕刻,如圖2。隨著蝕刻深度的增加,兩側(cè)金屬面的蝕刻的面積也在加大。開始的部分被蝕刻的時間長,向兩側(cè)蝕刻的深度也大,形成嚴重側(cè)蝕,底部蝕刻時間較短,側(cè)蝕相對輕微,如圖3。圖4是最后的蝕刻結(jié)果。

(2)側(cè)蝕對產(chǎn)品質(zhì)量的影響

側(cè)蝕能使凸面的圖形(泛指陽圖)線條或網(wǎng)點變細變小,反之使凹圖的線條或網(wǎng)點變粗變大,使圖形變形或尺寸超差,嚴重時使產(chǎn)品報廢,是蝕刻中的大敵。

(3)減小側(cè)蝕的方法

蝕刻過程中產(chǎn)生側(cè)蝕是不可避免的,所以如何將側(cè)蝕降至小值成為各生產(chǎn)廠家的首要目標,其方法主要有以下幾種:

A.選擇高效率的蝕刻液,能使蝕刻液連續(xù)使用、再生,永遠處于好的活躍狀態(tài)。

B .制定或控制好適于自身產(chǎn)品的蝕刻液的溫度。

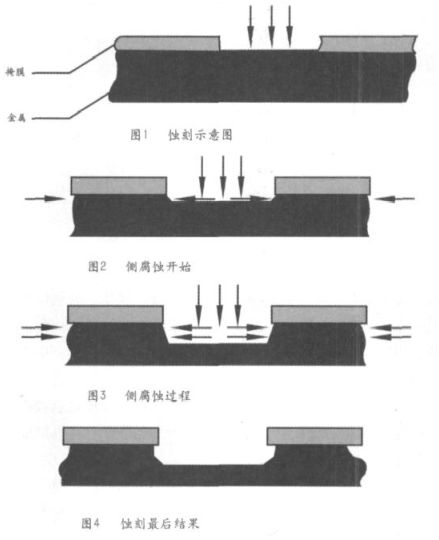

C.選擇理想的蝕刻方法,如噴淋式較好,其它方式較差,靜止蝕刻側(cè)蝕大。使用噴淋蝕刻時,上噴和下噴差別較大,應(yīng)選擇下噴,如圖5 所示。這是因為,如果選擇上噴,即噴頭向下,蝕刻應(yīng)噴至板面,蝕刻液停留時間較長,在垂直蝕刻的同時向兩側(cè)蝕刻。而下噴當蝕刻液噴向板面時即刻落下,溶液交換的速度快,永遠有新溶液噴向板面,減少了側(cè)蝕的機會,側(cè)蝕較小。

D .嚴格控制蝕刻時間。方法是先做首件,選擇出合適的蝕刻時間,一旦達到理想深度即刻取出用水沖洗(若有局部蝕刻不掉,取出清洗后做局部處理)。以后的產(chǎn)品

按此蝕刻時間。

E .適量加入高分子成膜物質(zhì)作保護劑,這種物質(zhì)要能溶解于水,與金屬要有特定的親和力,蝕刻時可以粘附于金屬的側(cè)壁上。

5.圖形補償?shù)姆椒?/strong>

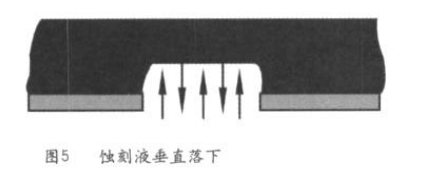

(1)先計算出有關(guān)金屬的蝕刻系數(shù)(按規(guī)定的工藝條件),見圖6 側(cè)蝕示意圖。

式中:

A .原掩膜寬度

B .蝕刻后的寬度

I.蝕刻后造成的缺口寬度

d.為蝕刻深度

(2)計算公式:

蝕刻系數(shù)=d/I

其中蝕刻系數(shù)越大側(cè)蝕越小。以靜蝕刻為例,其蝕刻系數(shù)為2 ~4 ,也就是說我們平時的蝕刻系數(shù)要遠遠超過它才行。

(3)補償方法。

在設(shè)計光繪底片前,根據(jù)新測得的蝕刻系數(shù)將蝕刻深度的數(shù)值代入式中,計算出側(cè)蝕刻量從而對照底的數(shù)值加以修正,以補償因側(cè)蝕引起的線條及網(wǎng)點失真。

相關(guān)資訊

- 2019-11-125G手機散熱解決方案蝕刻VC散熱

- 2019-10-18南通卓力達消防演習 南通市通州區(qū)消防大隊現(xiàn)場指導

- 2019-10-08卓力達慶祝中華人民共和國成立70周年,祝偉大祖國繁榮昌盛!

- 2019-10-08卷對卷蝕刻加工 0513-81601666

- 2019-09-24金屬蝕刻網(wǎng)在我們生活中的應(yīng)用

- 2019-09-17工藝設(shè)計的可操作性要求

- 2019-09-09金屬蝕刻原理

- 2019-09-09解讀不銹鋼蝕刻、銅蝕刻、鋁蝕刻的區(qū)別

- 2019-09-03金屬蝕刻液再生

- 2019-08-31蝕刻工藝流程